Menu Web

Pencarian Produk

Bahasa

Keluar Menu

Pertimbangan Kinerja dan Aplikasi Utama dari Segel O-Ring Fluororubber (FKM)

Bagaimana kinerja cincin-O FKM dalam kondisi ekstrem?

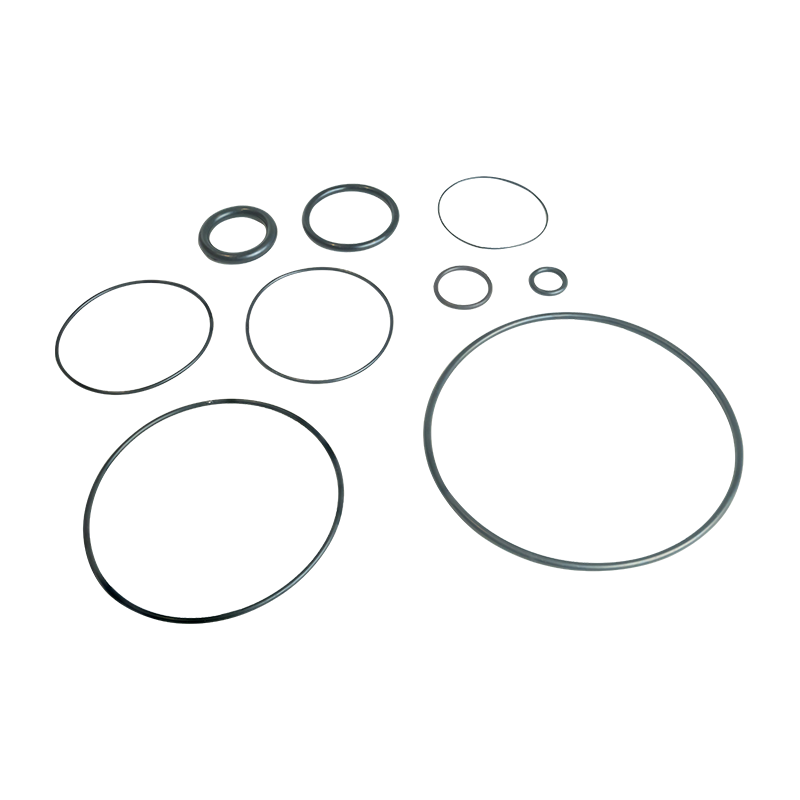

Di bidang industri modern, lingkungan operasi peralatan menjadi semakin kompleks, dan kondisi kerja yang ekstrem telah mengedepankan persyaratan ketat pada komponen penyegelan. Dengan struktur molekul dan sifat kimianya yang unik, cincin-O FKM memiliki kinerja yang sangat baik dalam ketahanan suhu tinggi, ketahanan kimia, resistensi penuaan, dll., Membuatnya menjadi pilihan ideal untuk menyegel dalam kondisi kerja yang ekstrem.

Ketahanan suhu tinggi FKM Segel O-Ring sangat luar biasa. Rantai utamanya terdiri dari ikatan karbon-karbon dan ikatan fluor-karbon. Ikatan fluor-karbon memiliki energi ikatan yang sangat tinggi hingga 485kj/mol, yang jauh lebih tinggi dari ikatan karbon-hidrogen (413kj/mol). Ini memungkinkan FKM bekerja secara stabil untuk waktu yang lama di lingkungan suhu tinggi 200 ℃ -250 ℃. Beberapa FKM yang diformulasikan secara khusus bahkan dapat menahan suhu tinggi instan 300 ℃. Dalam skenario seperti penyegelan mesin mobil dan penyegelan bagian-bagian tinggi dari pipa petrokimia, cincin-O FKM dapat secara efektif mencegah kebocoran sedang dengan ketahanan suhu tinggi dan memastikan pengoperasian peralatan yang berkelanjutan dan stabil.

Resistensi terhadap korosi kimia adalah keuntungan inti lain dari cincin-O FKM. Elektronegativitas atom fluor yang kuat membentuk lapisan pelindung awan elektron yang sangat stabil pada permukaan rantai molekul FKM, sangat mengurangi kemungkinan rantai molekul yang bereaksi dengan media kimia. Oleh karena itu, cincin-O FKM memiliki toleransi yang baik terhadap sebagian besar pelarut organik, asam anorganik, dan oksidan yang kuat. Sebagai contoh, dalam lingkungan asam pengoksidasi yang kuat seperti asam sulfat pekat dan asam nitrat pekat, serta lingkungan pelarut organik seperti bensin dan diesel, cincin-O FKM masih dapat mempertahankan kinerja penyegelan yang baik dan sifat fisik dan mekanik. Namun, perlu dicatat bahwa FKM memiliki toleransi yang buruk terhadap pelarut kutub seperti amina, keton, dan ester, dan evaluasi yang cermat diperlukan saat menggunakannya di lingkungan media ini.

Dalam hal resistensi penuaan, cincin-O FKM juga berkinerja baik. Apakah itu penuaan oksidatif termal, penuaan ozon atau penuaan ultraviolet, FKM menunjukkan resistensi yang kuat. Selama proses penuaan oksidatif termal, stabilitas rantai molekul FKM secara efektif memperlambat laju degradasi oksidatif; Struktur molekulnya memiliki resistensi alami terhadap ozon dan dapat digunakan untuk waktu yang lama di lingkungan ozon konsentrasi tinggi tanpa retak; Pada saat yang sama, FKM memiliki kemampuan yang lemah untuk menyerap sinar ultraviolet, dan ketika digunakan di lingkungan luar, laju penuaannya secara signifikan lebih rendah daripada banyak bahan karet lainnya.

Bagaimana cara memilih dengan benar kekerasan dan formula material dari cincin-O FKM?

Kekerasan dan formula material dari cincin-O FKM secara langsung mempengaruhi kinerja penyegelan dan masa pakai mereka. Seleksi yang benar adalah kunci untuk memastikan efek penyegelan.

Kekerasan adalah salah satu indikator kinerja penting dari cincin-O FKM, biasanya diekspresikan di pantai A, dengan kisaran umum 60-90 pantai A. FKM-cincin-O dengan kekerasan yang lebih rendah (seperti 60-70 pantai a) memiliki fleksibilitas yang baik dan kemampuan pemulihan deformasi kompresi, dan cocok untuk kondisi kerja dengan kekasaran permukaan yang tinggi atau gaps sealing yang besar. Mereka dapat mengisi cacat kecil dengan lebih baik pada permukaan penyegelan dan membentuk segel yang efektif. Namun, cincin-O yang keras rentan terhadap deformasi ekstrusi di bawah lingkungan bertekanan tinggi, yang mengakibatkan kegagalan segel. FKM O-ring dengan kekerasan tinggi (80-90 pantai A) memiliki kemampuan anti-ekstrusi yang lebih tinggi dan cocok untuk skenario penyegelan tekanan tinggi, tetapi fleksibilitasnya relatif buruk dan membutuhkan tingkat kesesuaian yang lebih tinggi pada permukaan penyegelan.

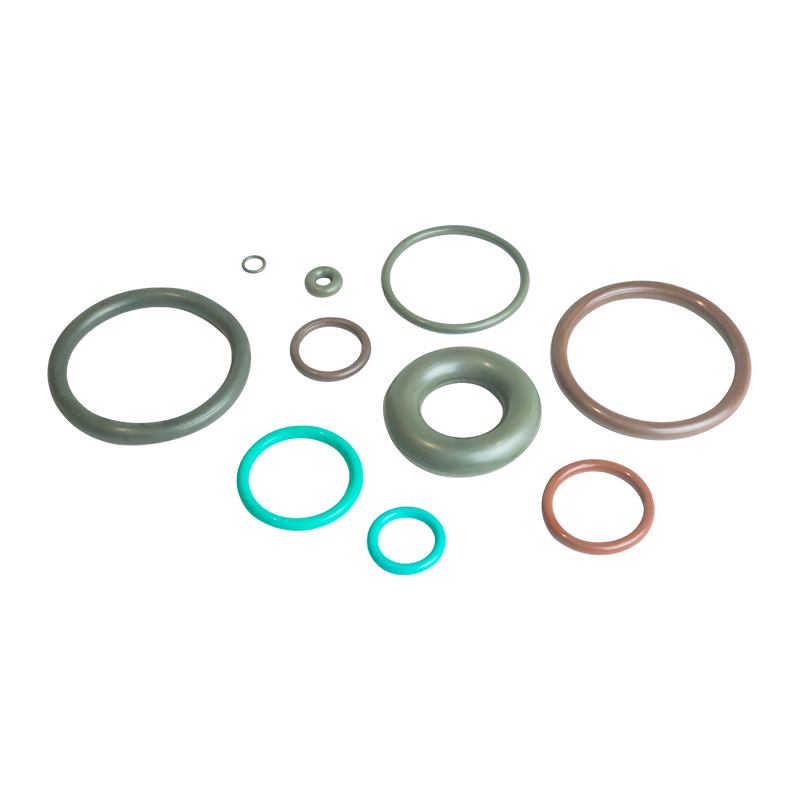

Kandungan fluor dalam rumus material adalah faktor inti yang mempengaruhi kinerja FKM O-Ring. Semakin tinggi kandungan fluor, semakin kuat ketahanan kimia dan ketahanan suhu tinggi FKM, tetapi juga akan menyebabkan peningkatan kekerasan material, peningkatan kesulitan pemrosesan dan biaya yang lebih tinggi. Secara umum, karet fluor sedang dengan kandungan fluor 66% - 71% menyerang keseimbangan yang baik antara resistensi kimia, sifat fisik dan mekanik dan biaya, dan cocok untuk sebagian besar skenario penyegelan industri konvensional; Sementara karet fluor tinggi dengan kandungan fluorin lebih dari 75%, meskipun resistensi kimia dan resistensi suhu tinggi semakin ditingkatkan, mahal dan terutama digunakan dalam kedirgantaraan, semikonduktor dan bidang lainnya dengan kebutuhan kinerja yang sangat tinggi.

Sistem penyembuhan juga memiliki pengaruh penting pada kinerja FKM O-Ring. Sistem curing yang umum digunakan termasuk sistem penyembuhan peroksida, sistem curing amine dan sistem penyembuhan resin fenolik. Cincin-O FKM yang disembuhkan oleh sistem penyembuhan peroksida memiliki ketahanan suhu tinggi yang sangat baik dan kompresi kinerja deformasi permanen, dan karet vulkanisir memiliki kemurnian tinggi, yang cocok untuk industri dengan persyaratan kebersihan tinggi seperti makanan dan obat-obatan; Sistem curing amina memiliki kecepatan curing yang cepat, dan karet vulkanisir memiliki kekuatan tarik yang tinggi, tetapi ketahanan suhu tinggi relatif buruk; Sistem Curing Resin Fenolik dapat memberikan FKM O-Ring Resistensi Kimia yang Baik dan Resistensi Suhu, dan banyak digunakan dalam bidang petrokimia.

Di mana batas yang berlaku antara FKM dan segel elastomer lainnya?

Dalam pemilihan bahan cincin penyegelan, FKM dan elastomer seperti NBR, HNBR, dan FFKM masing -masing memiliki kelebihan dan kekurangannya sendiri. Mengklarifikasi batasan yang berlaku akan membantu membuat pilihan yang wajar.

Nitrile Rubber (NBR) adalah salah satu bahan penyegelan karet yang paling banyak digunakan. Keuntungan terbesarnya adalah memiliki toleransi yang baik terhadap minyak mineral, minyak hewan dan sayuran, dan harganya murah dan memiliki kinerja pemrosesan yang sangat baik. Kisaran suhu operasi NBR umumnya -40 ℃ - 120 ℃. Ini cocok untuk adegan seperti sistem bahan bakar otomotif dan sistem hidrolik yang memiliki persyaratan tinggi untuk ketahanan oli tetapi suhu yang relatif ringan dan lingkungan media kimia. Namun, resistensi suhu NBR, resistensi kimia dan resistensi penuaan jauh lebih rendah daripada FKM, dan akan bertambah usia dan gagal dengan cepat dalam lingkungan media kimia yang kuat.

Karet Nitrile Hidrogenasi (HNBR) adalah produk terhidrogenasi dari NBR. Dengan menghidrogenasi ikatan rangkap dalam rantai molekul NBR, resistensi suhu tinggi, resistensi penuaan dan resistensi kimia secara signifikan ditingkatkan. Kisaran suhu operasi HNBR dapat mencapai -35 ℃ - 150 ℃. Dalam beberapa suhu sedang dan lingkungan medium kimia, kinerjanya dekat dengan FKM, tetapi harganya relatif rendah. Namun, kinerja HNBR dalam media pengoksidasi yang kuat dan lingkungan suhu tinggi masih belum sebanding dengan FKM. Ini cocok untuk kondisi kerja seperti segel periferal mesin otomotif dan segel gearbox industri.

Perfluoroelastomer (FFKM) adalah bahan karet dengan kandungan fluor tertinggi. Ini memiliki suhu tinggi dan ketahanan kimia yang lebih tinggi daripada FKM. Ini dapat bekerja untuk waktu yang lama pada suhu tinggi 327 ° C dan dapat menahan hampir semua media kimia. Namun, FFKM mahal, sulit diproses, dan memiliki kinerja suhu rendah yang buruk. Oleh karena itu, ini terutama digunakan dalam bidang khusus seperti manufaktur semikonduktor dan penyegelan reaktor kimia, yang memiliki persyaratan yang sangat tinggi untuk menyegel kinerja dan tidak mempertimbangkan biaya. Sebaliknya, FKM telah menemukan keseimbangan yang lebih baik antara kinerja dan biaya, dan cocok untuk kebutuhan penyegelan konvensional di sebagian besar bidang industri.

Poin teknis apa yang harus diperhatikan saat menginstal dan menggunakan FKM O-Ring?

Instalasi dan penggunaan yang benar adalah kunci untuk memaksimalkan kinerja penyegelan cincin-O FKM dan memperpanjang masa pakai mereka. Perhatian harus diberikan pada titik teknis seperti kekasaran permukaan, desain laju kompresi dan mode kegagalan.

Kekasaran permukaan permukaan penyegelan memiliki dampak signifikan pada efek penyegelan cincin-O FKM. Secara umum, nilai Ra kekasaran permukaan dari permukaan penyegelan harus dikontrol antara 0,8 dan 3,2μm. Permukaan yang terlalu kasar akan menggaruk permukaan cincin-O dan membentuk saluran bocor; Permukaan yang terlalu halus tidak akan kondusif terhadap kesesuaian antara cincin-O dan permukaan penyegelan, dan kebocoran antarmuka rentan terjadi. Selain itu, akurasi pemrosesan permukaan penyegelan juga harus dikontrol secara ketat untuk menghindari penyimpangan dimensi yang mengarah pada pemasangan cincin-O yang tidak tepat.

Desain laju kompresi FKM O-Ring terkait langsung dengan efek penyegelan dan masa pakai. Jika laju kompresi terlalu tinggi, penuaan dan keausan cincin-O akan dipercepat, memperpendek masa pakai; Jika laju kompresi terlalu rendah, segel yang efektif tidak dapat dibentuk. Secara umum, tingkat kompresi cincin -O FKM disarankan untuk dikendalikan pada 15% - 25% untuk penyegelan statis, dan tingkat kompresi dapat dikurangi secara tepat menjadi 10% - 15% untuk penyegelan dinamis. Pada saat yang sama, pengaruh faktor -faktor seperti suhu kerja dan tekanan menengah pada laju kompresi juga harus dipertimbangkan. Dalam lingkungan suhu tinggi, bahan akan mengalami ekspansi termal, dan laju kompresi harus dikurangi dengan tepat; Dalam lingkungan tekanan tinggi, laju kompresi perlu ditingkatkan dengan tepat untuk mencegah deformasi ekstrusi.

Memahami mode kegagalan FKM O-Ring dapat membantu mencegah kegagalan terlebih dahulu. Mode kegagalan umum termasuk kegagalan ekstrusi, kegagalan keausan, kegagalan penuaan, dan kegagalan korosi kimia. Kegagalan ekstrusi terutama terjadi di lingkungan bertekanan tinggi. Ketika celah penyegelan terlalu besar, cincin-O akan diperas ke celah dan rusak. Ini dapat dihindari dengan memilih cincin-O dengan kekerasan yang tepat dan mengendalikan celah penyegelan. Kegagalan keausan sebagian besar disebabkan oleh gesekan selama penyegelan dinamis. Keausan dapat dikurangi dengan mengoptimalkan struktur penyegelan dan menggunakan media pelumas. Kegagalan penuaan dan kegagalan korosi kimia terkait erat dengan lingkungan kerja. Perlu untuk memilih formula material yang sesuai sesuai dengan kondisi kerja yang sebenarnya dan secara teratur memeriksa dan mengganti cincin-O.

Tetap up to date dengan semua produk terbaru kami

- Alamat: Jalan Yangsha No. 6, Taman Industri Chengbei, Kota Huilong, Kota Qidong, Provinsi Jiangsu, Tiongkok

- Telepon: +86-13906283641+86-18934546679

- Fax: +86-0513-83698022

- Surel: [email protected]